اصول طلایی طراحی قالب تزریق پلاستیک برای افزایش بهره وری تولید

طراحی قالب تزریق پلاستیک از مهمترین مراحل تولید قطعات پلاستیکی است که تأثیر مستقیم بر کیفیت، بهرهوری و هزینههای تولید دارد. برای دستیابی به قطعاتی با کیفیت بالا و کاهش ضایعات، طراحی قالب باید با دقت و رعایت اصول مهندسی انجام شود. در این مقاله، به سه بخش کلیدی طراحی قالب تزریق پلاستیک میپردازیم: سیستم راهگاه بهینه، پوششدهی قالب و سیستم خنککننده مؤثر.

1. سیستم راهگاه در طراحی قالب تزریق پلاستیک

راهگاه بخشی از قالب است که وظیفه انتقال مواد مذاب از دستگاه تزریق به حفره قالب را بر عهده دارد. طراحی مناسب این بخش، کیفیت قطعه تولیدی و بهرهوری فرآیند را تضمین میکند.

انواع سیستم راهگاه

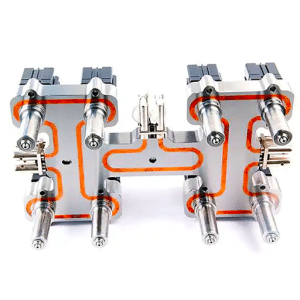

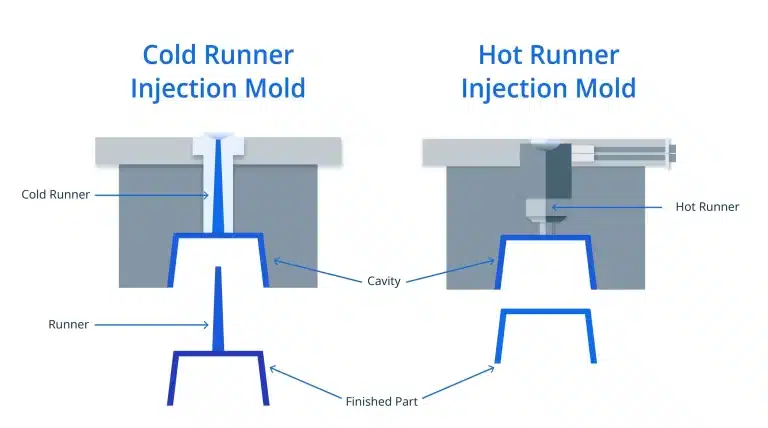

دو نوع اصلی سیستم راهگاه در طراحی قالب تزریق پلاستیک عبارتاند از راهگاه سرد و راهگاه گرم. هرکدام مزایا و کاربردهای خاص خود را دارند.

راهگاه سرد:

این سیستم دارای طراحی ساده و هزینه کمتری است، اما به دلیل تولید ضایعات بیشتر و چرخه تولید طولانی، برای تولیدات کمحجم مناسبتر است.راهگاه گرم:

در سیستم راهگاه گرم، مواد مذاب در مسیر جریان گرم میمانند و مستقیماً وارد حفره میشوند. این روش ضایعات راهگاه را حذف میکند و برای تولید انبوه گزینهای ایدهآل است. بااینحال، طراحی و ساخت قالب با راهگاه گرم پیچیدهتر و هزینهبرتر است. علاوه بر آن نگهداری از قالبهایی که راهگاه گرم دارد باید با دقت و حساسیت بیشتری انجام شود.

2. طراحی گیت (ورودی مواد) در قالب تزریق پلاستیک

گیت نقطه ورود مواد مذاب به حفره قالب است و طراحی مناسب آن برای جلوگیری از عیوب و تضمین یکنواختی جریان ضروری است.

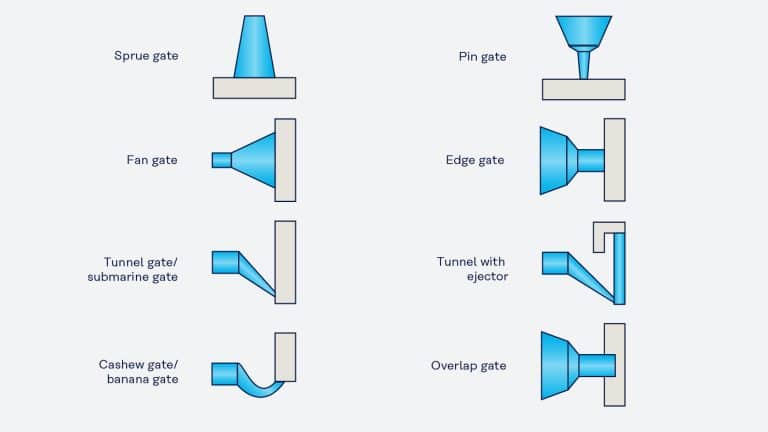

انواع گیت و کاربردها

- گیت لبهای (Edge Gate): مناسب برای قطعات بزرگ و ساده.

- گیت پینپوینت (Pinpoint Gate): مناسب برای قطعات کوچک با جزئیات زیاد.

- گیت تونلی (Tunnel Gate): برای قطعاتی که ظاهر نهایی بدون آثار ضایعات اهمیت دارد.

عوامل تأثیرگذار در طراحی گیت

- موقعیت گیت: باید به گونهای انتخاب شود که جریان مواد بهطور یکنواخت در حفرهها توزیع شود.

- اندازه گیت: اندازه کوچکتر باعث کاهش ضایعات میشود، اما ممکن است فشار بیشتری برای پر کردن حفره لازم باشد.

3. زاویه خروج (Draft Angle) در قالب تزریق پلاستیک

زاویه خروج، شیب دیوارههای قالب است که برای خروج آسان قطعه از قالب طراحی میشود. طراحی صحیح این زاویه از آسیب به قطعه و قالب جلوگیری میکند.

ویژگیهای زاویه خروج مناسب

- زاویه معمول: برای قطعات ساده بین 1 تا 3 درجه است.

- زاویه برای قطعات پیچیده: ممکن است تا 5 درجه یا بیشتر باشد.

- هدف: کاهش نیروی لازم برای خروج قطعه و جلوگیری از خراش یا آسیب به سطوح.

4. پوششدهی قالب برای افزایش طول عمر و کیفیت تولید

پوششدهی قالب، یکی از روشهای مؤثر برای افزایش عمر قالب و بهبود عملکرد آن است. قالبهای تزریق پلاستیک به دلیل تماس مداوم با مواد مذاب، دما و فشار بالا، در معرض خوردگی و سایش قرار دارند. انتخاب نوع پوشش در طراحی قالب تزریق پلاستیک باید بر اساس نوع پلیمر، حجم تولید و شرایط کاری قالب انجام شود. برای مثال، پلیمرهایی مانند PVC که خاصیت خورندگی دارند، به پوششهای مقاوم در برابر خوردگی نیاز دارند.

انواع پوششهای مناسب

نیتریداسیون:

این روش با تزریق نیتروژن به سطح قالب، سختی آن را افزایش داده و مقاومت در برابر سایش را بهبود میبخشد. نیتریداسیون برای قالبهایی که در تولید انبوه استفاده میشوند، گزینهای عالی است.کروم سخت:

استفاده از کروم سخت باعث ایجاد سطح صاف و مقاوم به خوردگی میشود. این پوشش بهویژه برای قطعاتی که نیاز به کیفیت سطح بالا دارند، مفید است.پوششهای PVD یا CVD:

این پوششها لایههای بسیار نازک اما سختی ایجاد میکنند که قالب را در برابر دماهای بالا و مواد خورنده مقاوم میکنند.پوششهای ضد چسبندگی:

این پوششها، خروج قطعات از قالب را آسانتر کرده و از چسبیدن مواد پلاستیکی به قالب جلوگیری میکنند.

مقایسه پوششهای نیتریداسیون و کروم سخت

| ویژگی | نیتریداسیون | کروم سخت |

|---|---|---|

| هدف اصلی | افزایش سختی سطح و مقاومت در برابر سایش | محافظت در برابر خوردگی و ایجاد سطح صیقلی |

| ضخامت لایه | کم (5-10 میکرون) | بیشتر (25-50 میکرون) |

| کاربرد | تولید انبوه با فشار و حرارت متوسط | قالبهای در تماس با مواد خورنده یا دماهای بالا |

جدول مواد رایج در ساخت قالبهای تزریق پلاستیک

| نوع ماده | مزایا | کاربرد |

|---|---|---|

| فولاد P20 | مقاومت بالا در برابر سایش و قیمت مناسب | قالبهای عمومی و کاربردهای استاندارد |

| فولاد H13 | مقاوم در برابر حرارت بالا | قالبهای مورد استفاده در تولید انبوه |

| فولاد MO40 | استحکام کششی و مقاومتی بالا | قالبهای سنگین و قطعات با فشار بالا |

| فولاد 2312 | ماشینکاری آسان و مقاومت در برابر سایش | قالبهای متوسط برای تولید قطعات پلاستیکی دقیق |

5. سیستم خنککننده مؤثر در طراحی قالب تزریق پلاستیک

سیستم خنککننده، یکی از بخشهای مهم طراحی قالب تزریق پلاستیک است که مستقیماً بر کیفیت قطعه و سرعت تولید تأثیر میگذارد. برای بهینهسازی عملکرد سیستم خنککننده، نرمافزارهای شبیهسازی مانند Moldex3D یا Moldflow میتوانند توزیع دما و جریان خنککننده را تحلیل کرده و طراحی را بهبود دهند.

طراحی کانالهای خنککننده

- موقعیت کانالها: کانالهای خنککننده باید در نزدیکترین فاصله ممکن از حفره قالب قرار گیرند. این طراحی به کاهش زمان خنکسازی و جلوگیری از تنشهای حرارتی کمک میکند.

- شکل کانالها: استفاده از کانالهای مارپیچی یا کانالهای با سطح تماس بیشتر، خنکسازی یکنواخت را تضمین میکند.

مواد و سیالات خنککننده

- آب: آب، رایجترین سیال خنککننده در طراحی قالب تزریق پلاستیک است و به دلیل هزینه پایین و کارایی بالا، انتخاب مناسبی محسوب میشود.

- روغنهای حرارتی: این سیالات برای شرایطی که کنترل دقیقتر دما مورد نیاز است، استفاده میشوند.

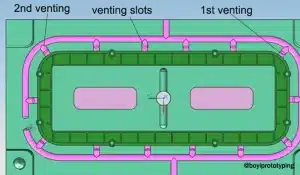

6. راه هوای قالب تزریق پلاستیک

راه هوای قالب یا تهویه، یکی از بخشهای کلیدی در طراحی قالب تزریق پلاستیک است که به خروج هوا و گازهای محبوسشده کمک میکند. این سیستم از بروز مشکلاتی مانند خطوط جوش، حباب هوا و سوختگی قطعات جلوگیری میکند.

نکات کلیدی طراحی راه هوای قالب

- اندازه کانالها: عرض 0.01 تا 0.05 میلیمتر برای عبور هوا بدون نشت مواد مذاب.

- مکانیابی: کانالها باید در نقاطی قرار گیرند که بیشترین احتمال حبس هوا وجود دارد.

- عمق کم: برای جلوگیری از خروج مواد مذاب.

نتیجهگیری

طراحی قالب تزریق پلاستیک یک فرآیند پیچیده اما ضروری برای تولید قطعات پلاستیکی باکیفیت است. در این فرآیند، انتخاب و طراحی صحیح سیستم راهگاه، گیت، زاویه خروج، پوششدهی قالب و سیستم خنککننده نقش کلیدی ایفا میکنند. با رعایت این اصول و بهرهگیری از تکنولوژیهای پیشرفته، میتوان تولیدی اقتصادیتر و بهرهورتر داشت.

شرکت اروند نگر ارشد تولید کننده انواع قطعات خودرو به روش تزریق پلاستیک است. حوزه اصلی فعالیت این شرکت صفر تا صد طراحی محصول، قالب سازی، تزریق پلاستیک و رنگ قطعات پلاستیکی است و محصولات تولیدی این شرکت در خط تولید خودروسازان برتر ایران مورد استفاده قرار میگیرد. جهت کسب اطلاعات بیشتر با ما تماس بگیرید.

بدون دیدگاه