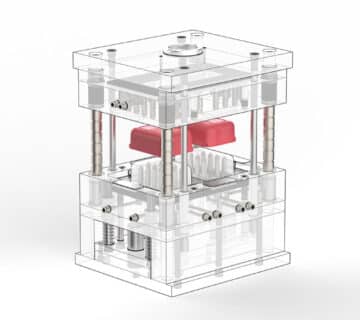

تولید به روش تزریق پلاستیک

یکی از رایجترین روشهای تولید قطعات پلاستیکی، تولید به روش تزریق پلاستیک است. عوامل مختلفی موفقیت تولید و کیفیت محصول پلاستیکی تولید شده را تعیین میکنند که در این مقاله قصد داریم پارامترهای کلیدی در تولید به روش تزریق پلاستیک، مانند فشار، دماهای مختلف، موقعیتها و زمان را بررسی کنیم.

1. دما

دما یکی از کلیدیترین پارامترها در تولید به روش تزریق پلاستیک است و برای تولید با کیفیت لازم است تا دما در بخشهای زیر تحت کنترل و نظارت ما باشد:

الف) دمای ذوب پلیمر در داخل سیلند؛

در داخل سیلندر دستگاه پلاستیک از حالت جامد به مذاب تبدیل میشود تا بتواند به درون قالب تزریق شود و شکل آن را بگیرد. حرارت لازم جهت انجام این تغییر حالت از المنتهای اطراف سیلندر و برش ایجاد شده ناشی از حرکت ماردون ایجاد میشود. برای تنظیم دمای المنتهای اطراف سیلندر لازم است تا به دیتاشیت مواد اولیه مراجعه کرد ولی به طور کلی دمای مذاب پلیمر بر اساس جنس پلیمر میتواند در محدوده مقابل باشد:

دمای مذاب (درجه سانتی گراد) | نام مواد | دمای مذاب (درجه سانتی گراد) | نام مواد |

200 - 190 | پلی اتیلن (LDPE) | 200 - 170 | پلی استرین (PS) |

300 - 210 | پلی اتیلن (HDPE) | 200 - 270 | ABS |

290 - 200 | پلی پروپیلن (PP) | 320 - 280 | پلی کربنات (PC) |

280 - 230 | پلی آمید (PA6) | 280 - 280 | پت (PET) |

ب) دمای قالب تزریق پلاستیک؛

در تولید به روش تزریق پلاستیک، دمای قالب بر روی پارامترهای مهمی مانند براقیت سطح قطعه، خط جوش، پلیسه، زمان تزریق و ... تاثیر گذار است. قالب تزریق پلاستیک را میتوان به وسیله جریان آب خنک کرد یا توسط روغن یا گرمکن قالب، گرم کرد. بر اساس نوع مواد مورد استفاده دمای قالب نیز متفاوت است و در دیتاشیت مواد پلیمری بیان میشود اما به طور کلی دمای قالب بر اساس جنس پلیمر به صورت مقابل پیشنهاد میشود:

دمای قالب (درجه سانتی گراد) | نام مواد | دمای قالب (درجه سانتی گراد) | نام مواد |

60 - 20 | پلی اتیلن (LDPE) | 80 - 20 | پلی استرین (PS) |

60 - 20 | پلی اتیلن (HDPE) | 80 - 60 | ABS |

90 - 80 | PVC | 120 - 80 | پلی کربنات (PC) |

90 - 80 | پلی آمید (PA6) | 100 - 45 | PBT |

ج) دمای دستگاه رطوبت گیر (خشک کن/ گاز گیر)

متناسب با نوع مواد پلیمری مورد استفاده در تزریق پلاستیک که رطوب گریز باشند یا جاذب رطوبت و نیز وابسته به نحوه بسته بندی و انبارش مواد اولیه، لازم از قبل ورود مواد به سیلندر دستگاه تزریق در دما و زمان مشخصی داخل دستگاه گاز گیر قرار گیرند. اطلاعات لازم در این خصوص نیز در دیتاشیب مواد اولیه بیان میشود. برای مثال برای مواد ABS که جاذب رطوبت است، معمولا به گازگیری مواد طی 2 ساعت در دمای 80 درجه سانتی گراد نیاز است، این دما برای مواد پلیامید میتواند بین 3 تا 4 ساعت باشد. این درحالی است که موادی مانند پلیاتیلن و پلیپروپیلن به دلیل رطوبت گریز بودن، به طور معمول نیازی به رطوبت گیری ندارند.

د) دمای روغن دستگاه تزریق

با استفاده از سیستمهای خنک کاری مانند برج خنک کن یا چیلر، میتوان دمای روغن دستگاه را کاهش داد. کنترل و ثبات دمای روغن دستگاه از پارمترهای کلیدی در بهبود عملکرد و دوام دستگاه تزریق پلاستیک است. همچنین مراقبت صحیح از سیستم هیدرولیک دستگاه، در نگهداری دستگاه تزریق بسیار مهم است.

ه) دستگاه هات رانر

در صورتی که قالب تزریق پلاستیک از نوع راهگاه گرم باشد، دمای بلوکهای گرم درون قالب و نازلهای آن توسط دستگاههات رانر کنترل میگردد. تنظیم صحیح این پارامتر در کیفیت تولید به روش تزریق پلاستیک بسیار اثر گذار است.

و) دمای قطعه در لحظه خروج از قالب

باتوجه به نوع مواد مورد استفاده، دمای قالب و سیلندر، قطعه خارج شده از دستگاه میتواند متفاوتی داشته باشد. برای اطلاع از محدوده مجاز این پارامتر برای هر مواد، لازم است به دیتاشیت آن مراجعه کرد.

نمونه قطعات تولید به روش تزریق پلاستیک

2. فشار

پارامتر تاثیرگذار دیگر در تولید به روش تزریق پلاستیک، فشار است. در دستگاه تزریق پلاستیک نیاز است تا فشار اول، فشار دوم و فشار فشرده سازی مواد تنظیم گردد.

الف) فشار اول (فشار تزریق)؛

در تولید به روش تزریق پلاستیک، فشاری که جهت پر شدن قطعه و ورود مواد به درون قالب اعمال میشود، فشار اول نامیده میشود. در صورت افزایش این پارامتر باید توجه داشت که تنش برشی و دما افزایش مییابد و میتواند باعث بروز برخی ایرادات در ظاهر محصول نهایی گردد.

ب) فشار دوم (فشار هولد، اتو، نگهداری)؛

پس از تزریق مواد به درون قالب، برای جلوگیری از برگشت مواد، کنترل شرینکیج قطعه و کاهش مشکلاتی مانند اثر مکش بر روی قطعه، فشار دوم را تنظیم مینماییم. برای رسیدن به نتیجه مطلوب لازم است در نظر داشته باشیم تا انباره مواد در انتهای سیلندر نباید صفر باشد و نیز پس از سرد شدن گیج ورود مواد، اعمال فشار دوم بیفایده است. این پارامتر معمولا کمتر از فشار اول و تقریبا نصف آن تنظیم میگردد.

ج) فشار فشرده سازی (تراکم، بک پرشر)؛

تراکم مواد در حین شارژ و بارگیری مواد میتواند جهت مخلوط کردن بهتر مواد و کاهش هوای بین گرانولها تنظیم گردد. نحوه عملکرد این پارامتر به گونه است که حین شارژ مواد مقاومتی در برابر حرکت رو به عقب ماردون ایجاد میکند که باعث میشود مواد بیشتری در جلوی سیلندر تجمع یابد در نتیجه تراکم مواد افزایش مییابد. اما باید توجه داشت که برای تولید تمام قطعات نیازی به استفاده از تراکم نیست.

3. زمان و موقعیت

در فرآیند تولید به روش تزریق پلاستیک، زمان و موقعیت بسته و باز شدن قالب، تزریق مواد به درون قالب، اتو و نگهداری مواد، خنک شدن قطعه و پران و خارج کردن قطعه قابل تنظیم است. تنظیم اصولی و صحیح این پارامترها در کیفیت قطعه و موفقیت تولید به روش تزریق پلاستیک بسیار اثر گذار است.

جمع بندی؛

در این مطلب پارامترهای کلیدی و اثر گذار در تولید به روش تزریق پلاستیک از جمله دما، فشار، زمان و موقعیت بررسی شدند. تنظیم صحیح و اصولی دستگاه تزریق در کیفیت محصول نهایی بسیار حائز اهمیت است.

شرکت اروند نگر ارشد تولید کننده انواع قطعات خودرو به روش تزریق پلاستیک است. حوزه اصلی فعالیت این شرکت صفر تا صد طراحی محصول، قالب سازی، تزریق پلاستیک و رنگ قطعات پلاستیکی است و محصولات تولیدی این شرکت در خط تولید خودروسازان برتر ایران مانند کرمان موتور و ... مورد استفاده قرار میگیرد. جهت کسب اطلاعات بیشتر با ما تماس بگیرید.

These are in fact fantastic ideas in on the topic of blogging.

You have touched some fastidious things here. Any way keep up wrinting.!

[…] پلیمرها، فراتر از یک موضوع تئوریک، ابزار کلیدی در تنظیم دقیق فرآیند تزریق پلاستیک به شمار میآید. رفتار ویسکوز ماده در حالت مذاب، […]