آموزش نگهداری پیشگیرانه از دستگاه تزریق پلاستیک

ارزش و اهمیت نگهداری صحیح دستگاه تزریق پلاستیک بر صنعتگران پوشیده نیست و این امر اثر مستقیم بر طول عمر دستگاه، کاهش ضایعات ناشی از خرابی دستگاه و کیفیت محصول تولیدی دارد. سرویس و نگهداری پیشگیرانه به فرایند نگهداری گفته میشود که به صورت مرتب انجام شده و هدف آن کاهش احتمال خرابی یا از کارافتادگی است. در این دستورالعمل، نحوه انجام سرویس نگهداری پیشگیرانه دستگاه تزریق پلاستیک بیان گشته است.

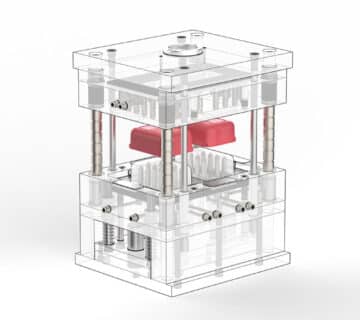

معرفی اجزای دستگاه تزریق پلاستیک

در ابتدا یادآور میشویم که هرچه شناخت ما از دستگاه تزریق و نحوه کارکرد آن بالاتر باشد، در نگهداری آن نیز بهتر میتوانیم عمل کنیم. لذا در ادامه به معرفی کوتاهی از اجزای دستگاه تزریق پلاستیک یا دستگاه قالبگیری تزریقی (Injection Molding Machine) میپردازیم.

- سیلندر: سیلندر (Barrel) لولهای فولادی است که توسط هیترهای الکتریکی احاطه شده است و گرانولهای پلاستیکی با عبور از میان آن گرم میشوند.

- ماردون: ماردون یا مارپیچ (Screw) یک میله فولادی است که سطح آن دارای رزوه یا دندانه است. ماردون حرکت چرخشی و رفت و برگشتی دارد و وظیفه انتقال گرانولها در طول سیلندر، فشردهسازی و ذوب آنها را بر عهده دارد.

- گیره: گیره (Clamping Unit) بخشی از دستگاه تزریق پلاستیک است که وظیفه باز و بسته کردن قالب و تامین نیروی قفل در هنگام تزریق پلاستیک را بر عهده دارد. گیره دستگاههای تزریق پلاستیک بر اساس مکانیزم هیدرو-مکانیکی تاگل (Toggle Mechanism) کار میکند و مستقیماً از نیروی هیدرولیک برای بسته نگه داشتن قالب بهره میبرد.

- سیستم هیدرولیک: سیستم هیدرولیک (Hydraulic System) مسئول انتقال نیروی مورد نیاز برای حرکت قطعات مختلف دستگاه است. سیستم هیدرولیک دستگاه تزریق از پمپ، هیدروموتورها، شیرهای کنترل جریان، شیرهای کنترل فشار، شیرهای کنترل دبی، سنسور فشار، بلوکهای منیفولد و شیلنگهای هیدرولیک تشکیل میشود.

- کنترلر: کنترلر (Controller) وظیفه کنترل و هدایت تمامی فرآیندهای دستگاه تزریق پلاستیک را بر عهده دارد. تمامی شیرهای برقی، سنسورها، لیمیت سوییچها، هیترها و سایر قطعات الکترونیکی دستگاه، به کنترلر متصل بوده و از آن فرمان میگیرند.

بخش اول؛ نظافت دستگاه تزریق پلاستیک

قبل از شروع کار لازم است به نکات زیر توجه فرمایید:

- درصورتی که کمپرسور باد بدون رطوبت گیر باشد، استفاده از آن ممنوع است.

- دستگاه باید خاموش باشد و حین نظافت محفظه برق، برق دستگاه نیز باید قطع شود.

- تنها از شوینده مجاز و مناسب ماشین آلات صنعتی استفاده گردد. استفاده از انواع شویندههای غیره اکیدا ممنوع است.

نظافت صفحات دستگاه تزریق پلاستیک

پس از هر بار باز کردن قالب، میبایست صفحات دستگاه تزریق و صفحات پشت قالب تمیز گردد. قبل از بستن هر قالب کنترل نمایید که صفحه پشت آن تمیز باشد.

وسایل مورد نیاز نظافت: 1. شوینده مناسب ماشین آلات صنعتی 2. دستمال پارچه ای 3. دریل 4. فرچه سایز حرفه 5. فرچه مناسب محل رینگی 6. سنگ نفت و نفت 7. سمباده 800

نحوه نظافت صفحات دستگاه تزریق پلاستیک

- استفاده از شوینده مناسب ماشین آلات صنعتی و کشیدن دستمال

- کشیدن سمباده 800 (فقط در صورت نیاز)

- کشیدن سنگ نفت آغشته به نفت

- تمیز کردن حفرهها با فرچه سایر مناسب و دریل

- کنترل حفره ها با پیچ نو و قلاویز زدن در صورت نیاز

- تمیز کردن محل رینگی با فرچه سایر مناسب و دریل

- شست و شوی مجدد با شوینده مناسب ماشین آلات صنعتی و کشیدن دستمال

نظافت گیرهها و چرخدندهها:

ابتدا روغنهای اضافی را به سمت محفظه هدایت کنید. به هیچ عنوان از روغن برگشتی نباید مجدد استفاده کرد. سپس با جارو برقی اجزای داخلی را جارو نمایید.

محفظه موتور

درب محفظه را به آرامی باز نمایید و پیچها را در محل امنی دور از دستگاه قرار دهید. ابتدا کف محفظه را با جارو دستی جارو نمایید. سپس کل محفظه شامل کف، اجزا و روی موتور را به آرامی جارو برقی بزنید. درب آن را تمیز نمایید و در محلی دور از دستگاه تزریق فیلتر آن را باد بگیرید. در این بخش نیازی به استفاده از شوینده نیست.

بدنه خارجی دستگاه و شیشهها

بدنه خارجی را با شوینده مجاز و مخصوص آن و شیشهها را نیز با شوینده مجاز و مخصوص خود (حتما بدون الکل باشد) تمیز نمایید. کلیه اقلام اضافی را از زیر دستگاه خارج کنید.

نحوه نظافت تابلو برق دستگاه تزریق پلاستیک

نظافت بخش تابلو برق تنها با جارو برقی و دستمال خشک انجام میشود و استفاده از کمپرسور باد، دستمال خیس و هر گونه محلول شست و شو اکیدا ممنوع است. بخشهایی که نیاز به نظافت دارند عبارت اند از: 1. داخل محفظه و دربها 2. فیلترها و فنها 3. روی طبقات و سیمها به صورت بسیار آرام و آهسته. در حین نظافت این بخش دستگاه باید خاموش باشد و برق آن قطع باشد.

بخش دوم؛ سیستم هیدرولیک

جهت نگهداری صحیح سیستم هیدرولیک، میبایست به موارد زیر در خصوص روغن هیدرولیک توجه کرد:

- کنترل دما: دمای روغن هیدرولیک میبایست در بازه 35 تا 45 درجه سانتی گراد باشد.

- تمیزی روغن هیدرولیک. سطح روغن، تمیزی، غلظت و سطح آن میبایست به صورت ماهانه کنترل گردد.

- تمیزی فیلتر روغن هیدرولیک

- کنترل عدم وجود نشتی روغن. این امر علاوه بر مشکلات ایمنی و زیست محیطی، منجر به کاهش سطح روغن نیز میگرد. لذا هرگونه نشتی میبایست بلافاصله برطرف گردد.

- آنالیز روغن هیدرولیک. نمونه گیری از روغن هیدرولیک و بررسی کیفیت ظاهری آن و عدم اختلاط باآب و ذرات خارجی میبایست انجام گردد.

بخش 4 چهارم؛ سیستم مکانیکی (گیره، صفحات و روغن کاری)

جهت نگهداری بخش مکانیکی دستگاه لازم است:

- تراز بودن دستگاه تزریق هر 6 ماه یکبار کنترل گردد. دستگاه باید کاملا تراز باشد. در غیر این صورت با استفاده از پیچهای پایه دستگاه آن را تراز نمایید.

- موازی بودن صفحات گیره. فاصله بین 2 صفحه گیره را از بالا و پایین آن اندازی بگیرید. این فاصله باید دقیقا یکسان باشد.

- روغن کاری اتصالات گیره. گریس خورهای صفحه پشت گیره (4عدد)، مهرههای عقب گیره، دنده های گیربکس (4عدد)، گریس خورهای صفحه های کالسکه (6عدد) و کوبلینگ هیدرو موتور (2عدد) میبایست به صورت ماهانه انجام گیرد. همچنین بلافاصله گریسهای اضافی تمیز گردد.

- حین تزریق قطعه، حرکت فک متحرک دستگاه باید به آرامی و بدون ضربه و صدا صورت گیرد. در غیر این صورت در بخش تنظیمات گیره دستگاه، پروفایل حرکت آن را اصلاح نمایید. همچنین هنگام بستن قالب، دقت شود که قالب دقیقا در مرکز قرار گیرد.

شرکت اروند نگر ارشد با داشتن دستگاههای به روز تزریق پلاستیک، توانایی تولید انواع قطعات پلاستیکی را دارد. حوزه اصلی فعالیت این شرکت صفر تا صد طراحی محصول، قالب سازی و تزریق پلاستیک است. محصولات تولیدی این شرکت در خط تولید خودروسازان برتر ایران مانند کرمان موتور و ... مورد استفاده قرار میگیرد. جهت کسب اطلاعات بیشتر با ما تماس بگیرید.

بدون دیدگاه