طراحی ورودی مواد قالب تزریق پلاستیک: راهنمای جامع و کاربردی

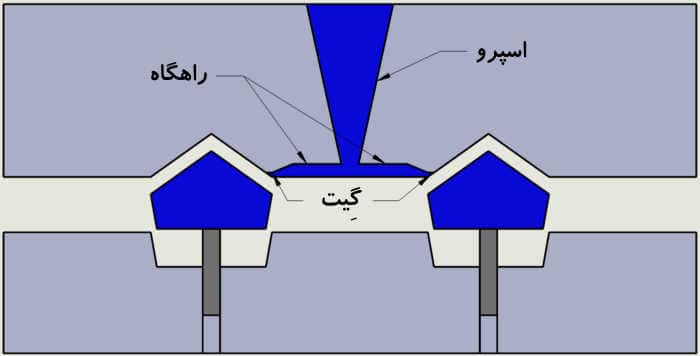

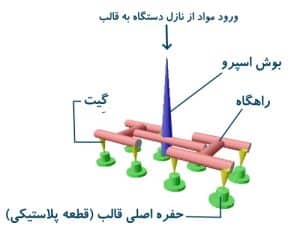

طراحی ورودی مواد قالب تزریق پلاستیک یکی از حیاتیترین مراحل در فرآیند تولید قطعات پلاستیکی است. این سیستم که شامل سه بخش اصلی دهانه تزریق (Sprues)، راهگاه یا کانالهای انتقال (Runners) و دروازههای ورود مواد (Gates) است، وظیفه هدایت مواد مذاب پلاستیک از نازل دستگاه تزریق به حفره قالب را بر عهده دارد. طراحی بهینه این اجزا نهتنها کیفیت نهایی قطعات را تضمین میکند، بلکه زمان تولید و هزینهها را به طرز چشمگیری کاهش میدهد. در این مقاله، اصول طراحی ورودی مواد قالب تزریق پلاستیک با زبانی روان و تخصصی بررسی میشود و راهکارهایی برای بهبود این فرآیند ارائه میگردد.

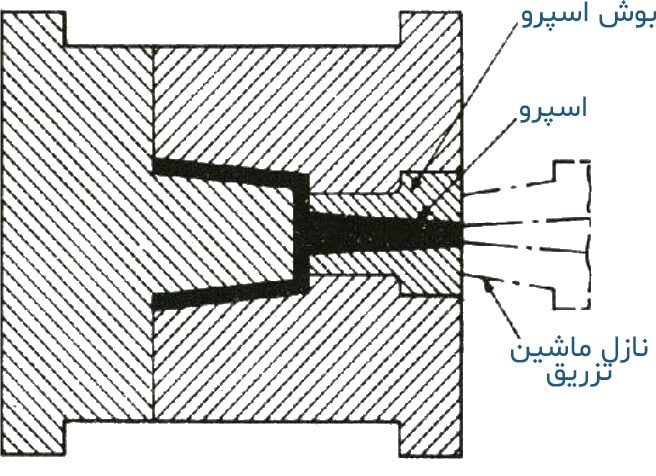

دهانه تزریق (Sprues): اولین مرحله ورودی مواد قالب تزریق پلاستیک

اسپرو اولین بخش از سیستم ورودی مواد است که مواد مذاب پلاستیکی را از نازل به داخل قالب هدایت میکند. طراحی مناسب این بخش برای جلوگیری از افت فشار، انسداد جریان و نقصهای تولیدی ضروری است.

اصول طراحی دهانه تزریق

زاویه مخروطی: اسپرو معمولاً با زاویه خروجی 1 تا 2 درجه طراحی میشوند. این زاویه به تخلیه سریع مواد کمک کرده و از تشکیل نواحی سرد جلوگیری میکند.

طول اسپرو: اسپروهای کوتاهتر افت فشار کمتری دارند و زمان پرشدن قالب را بهینه میکنند. با این حال، باید طول متناسب با اندازه قالب و نوع مواد باشد.

قطر اسپرو: قطر اسپرو باید جریان مواد را بهصورت یکنواخت حفظ کرده و از کاهش سرعت تزریق جلوگیری کند.

استفاده از دهانههای گرم (Hot Sprues): برای موادی که حساس به دما هستند، دهانههای گرم باعث حفظ دمای مواد و جلوگیری از انجماد زودرس میشوند.

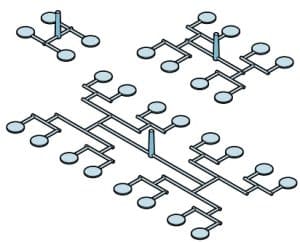

کانالهای انتقال مواد (Runners): بخش کلیدی در ورودی مواد قالب تزریق پلاستیک

راهگاه یا کانالهای انتقال مواد، مواد مذاب را از اسپرو به گیتها هدایت میکنند. این کانالها باید بهگونهای طراحی شوند که جریان مواد بهینه شده و از افت فشار و هدررفت مواد جلوگیری شود.

اصول طراحی کانالهای انتقال

شکل مقطع راهگاه: مقاطع گرد یا ذوزنقهای برای کاهش مقاومت جریان و افت فشار مناسبترین گزینهها هستند.

طول راهگاهها: کاهش طول راهگاهها باعث کاهش ضایعات مواد و افزایش بهرهوری تولید میشود.

توزیع یکنواخت مواد: در قالبهای چندحفرهای، راهگاه باید بهگونهای طراحی شود که تمام حفرهها به طور همزمان پر شوند. استفاده از راهگاهها متقارن این امکان را فراهم میکند.

انواع کانالهای انتقال

- راهگاه اصلی (Primary Runners): مواد را از دهانه تزریق به نقاط توزیع هدایت میکنند.

- راهگاه فرعی (Secondary Runners): مواد را از کانال اصلی به گیتهای ورود منتقل میکنند.

- راهگاه تغذیهیاری (Auxiliary Runners): برای توزیع بهتر مواد در قالبهای پیچیده استفاده میشوند.

بهینهسازی راهگاهها

- کاهش افت حرارتی با استفاده از راهگاههای گرم.

- طراحی راهگاههایی با حداقل طول برای کاهش مصرف مواد.

دروازههای ورود مواد (Gates): پایانبخش سیستم ورودی مواد قالب تزریق پلاستیک

دروازههای ورود مواد نقطهای هستند که مواد مذاب وارد حفره قالب میشوند. طراحی این قسمت، تأثیر مستقیمی بر کیفیت قطعه تولیدی دارد.

اصول طراحی گیت

اندازه گیت: اندازه گیت باید به اندازهای باشد که جریان مواد بهراحتی انجام شود و حفره قالب سریع پر شود.

موقعیت گیت: گیت باید در محلی قرار گیرد که کمترین تنشها و نقصهای ظاهری در قطعه ایجاد شود.

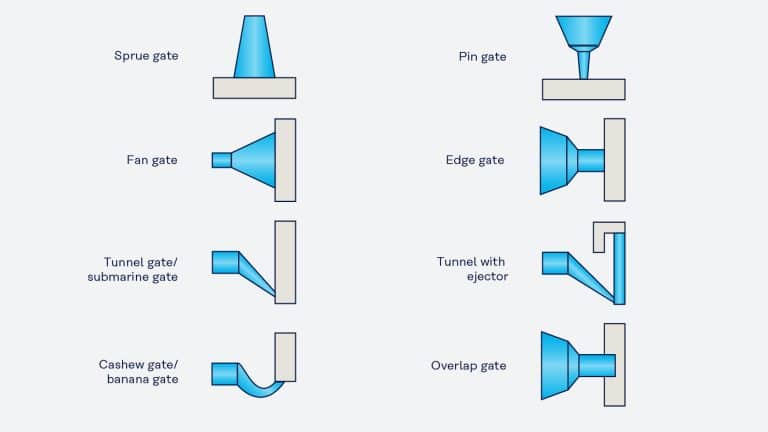

نوع گیت: بسته به نوع قطعه و نیاز تولید، از انواع مختلف گیت استفاده میشود:

- دروازه مستقیم (Direct Gate): برای قطعات بزرگ مناسب است.

- دروازه تونلی (Tunnel Gate): برای قطعات کوچک و حساس طراحی شده است.

- دروازه لبریز (Edge Gate): برای توزیع یکنواخت مواد در قطعات بزرگ.

روشهای بهینهسازی گیتها

- استفاده از شبیهسازی برای پیشبینی رفتار مواد.

- کاهش تعداد گیتها برای بهبود ظاهر قطعه.

- تنظیم فشار و دمای تزریق برای جلوگیری از نقصهای سطحی.

چالشها و راهکارهای طراحی ورودی مواد قالب تزریق پلاستیک

چالشهای رایج

- افت فشار: افت فشار در کانالها و دروازهها ممکن است به پر نشدن کامل قالب منجر شود.

- نقاط جوش: این نقاط در محل تلاقی جریان مواد ایجاد شده و استحکام قطعه را کاهش میدهند.

- ضایعات مواد: طراحی نامناسب کانالها و دروازهها میتواند باعث افزایش هدررفت مواد شود.

راهکارها

- استفاده از سیستمهای گرم برای جلوگیری از سرد شدن مواد.

- بهینهسازی طول و قطر کانالها برای کاهش افت فشار.

- انتخاب موقعیت مناسب برای دروازهها بهمنظور کاهش تنشها و بهبود کیفیت.

نتیجهگیری

طراحی ورودی مواد قالب تزریق پلاستیک نقشی حیاتی در تولید قطعات باکیفیت و کاهش هزینهها ایفا میکند. توجه به جزئیات طراحی اسپرو، کانالهای انتقال (Runner) و گیتها میتواند تأثیر چشمگیری بر کارایی سیستم و کیفیت نهایی قطعات داشته باشد. بهرهگیری از ابزارهای شبیهسازی و رعایت اصول علمی بهترین راهکار برای بهبود این فرآیند است.

شرکت اروند نگر ارشد تولید کننده انواع قطعات خودرو به روش تزریق پلاستیک است. حوزه اصلی فعالیت این شرکت صفر تا صد طراحی محصول، قالب سازی، تزریق پلاستیک و رنگ قطعات پلاستیکی است و محصولات تولیدی این شرکت در خط تولید خودروسازان برتر ایران مورد استفاده قرار میگیرد. جهت کسب اطلاعات بیشتر با ما تماس بگیرید.

بدون دیدگاه