روشهای نوین خنک کاری قالب تزریق پلاستیک

تزریق پلاستیک یکی از پرکاربردترین روشها برای تولید قطعات پلاستیکی است. طراحی و ساخت سیستم خنک کاری قالب کارآمد، نقش به سزایی در کیفیت قطعه، زمان تولید و بهره وری آن دارد. در این مطلب قصد داریم به بررسی انواع سیستم خنک کاری قالب تزریق پلاستیک بپردازیم و مثالی از سیستم بهینه شده ارائه کنیم.

انواع مختلف کانالهای خنک کاری قالب تزریق

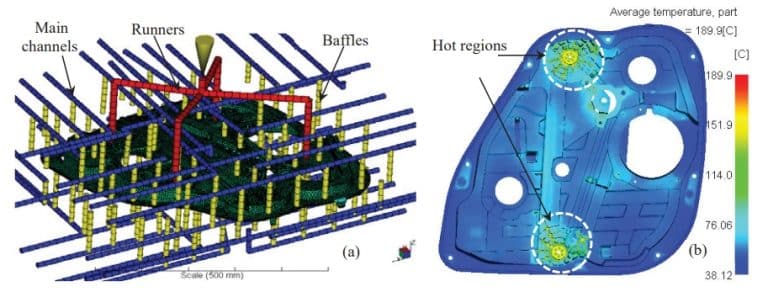

1.کانالهای خطی مستقیم: این نوع کانالها با حفر کردن مسیرهای مستقیم در قالب ایجاد میشوند. ساخت این سیستم خنک کاری ساده است اما در قطعات پیچیده منجر به خنکسازی غیر یکنواخت بخشهای مختلف قطعه میشود. در تصویر زیر نمونهای از این سیستم خنک کاری را میبینید. آنالیز دما نشان میدهد که دمای برخی نقاط قطعه تا حدود C° 40 کاهش داشته درحالی که برخی نقاط دیگر دمایی در حدود حدود C° 150 دارند.

2. کانالهای خنککننده انطباقی (Conformal Cooling Channels)

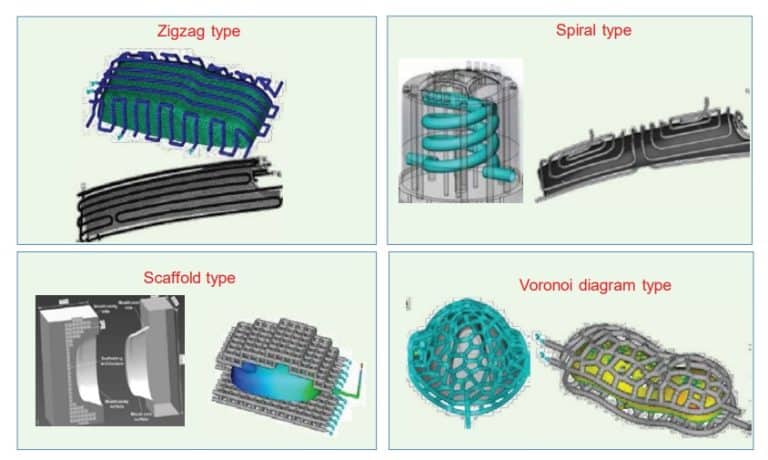

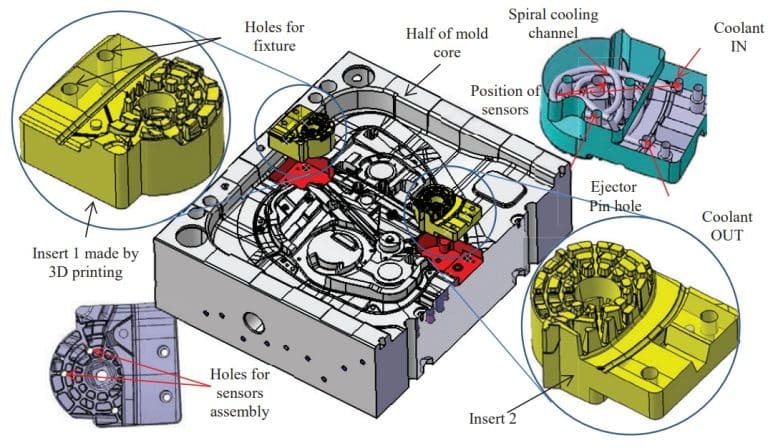

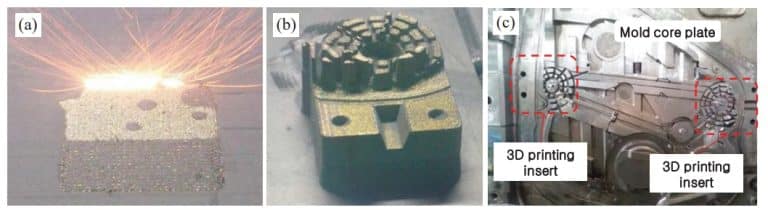

این کانالها که به شکل دقیقتری با شکل قطعه همخوانی دارند و کارایی و کیفیت خنک کاری بهتری به ویژه در قطعاتی با هندسه پیچیده دارند. تولید این کانالها با استفاده از فناوریهای پیشرفتهتری مانند چاپ سهبعدی است. با استفاده از این روش خنک کاری زمان خنک کاری کاهش یافته و کیفیت قطعه تولیدی نیز افزایش مییابد. در تصاویر زیر انواع مختلفی از این سیستم خنک کاری را مشاهده میکنید. این کانالها با استفاده از تکنولوژی چاپ سهبعدی تهیه میشوند به طوری که مطابق هندسه قالب و متناسب با ضخامت نواحی مختلف باشد. با استفاده از این فناوری جریان خنک کاری به شکل موثر و یکنواخت در کل قالب توزیع میشود.

برای ساخت کانالهای مارپیچی در سیستم خنککاری قالب تزریق پلاستیک، از دو روش رایج استفاده میشود:

1. خمکاری لولههای مسی:

این روش برای کانالهای خنککاری ساده و کاربردهای معمولی مناسب است. در این روش، لولههای مسی با خمکاری به شکل مارپیچ طراحی میشوند تا به سطح قالب نزدیک باشند و خنککاری یکنواختتری ایجاد کنند. استفاده از لولههای مسی خمکاری شده هزینه کمتری دارد و تجهیزات پیچیدهای نیاز ندارد، اما در ساخت کانالهای پیچیده و مارپیچ محدودیت دارد.

2. چاپ سهبعدی:

این روش برای ساخت کانالهای خنککننده انطباقی و مارپیچی که دقیقاً با شکل سطح قالب سازگار هستند، ایدهآل است. در چاپ سهبعدی، کانالها با دقت بالا و بهشکلی طراحی میشوند که توزیع حرارت و خنککاری قالب تزریق را بهینه کنند. این روش با وجود هزینه بیشتر، برای قالبهای پیچیدهتر استفاده میشود و باعث بهبود کیفیت و سرعت خنککاری قالب تزریق میشود.

این دو روش به تولیدکنندگان امکان میدهد بسته به نیاز و پیچیدگی قالب، از تجهیزات مناسب برای خنککاری مؤثرتر استفاده کنند.

طراحی سیستم بهینه خنک کاری قالب تزریق

در طراحی سیستم خنک کننده توجه به انتخاب قطر و فاصله کانالها ضروری است. به طوری که قطر و فاصله کانالها باید به دقت تنظیم شود تا دمای قالب بهطور یکنواخت کنترل شده و خنککاری سریعتر و مؤثرتری فراهم گردد. همچنین با استفاده از معادلات انتقال حرارت، پارامترهای سیستم خنککاری را میتوان به نحوی تنظیم کرد که زمان خنکسازی به حداقل برسد. در معادلات حرارتی ویژگیهای فیزیکی مانند ظرفیت حرارتی پلاستیک، دماهای مذاب و خروج قطعه پلاستیکی از قالب، وزن مخصوص، و ضخامت قطعه لحاظ میشوند.

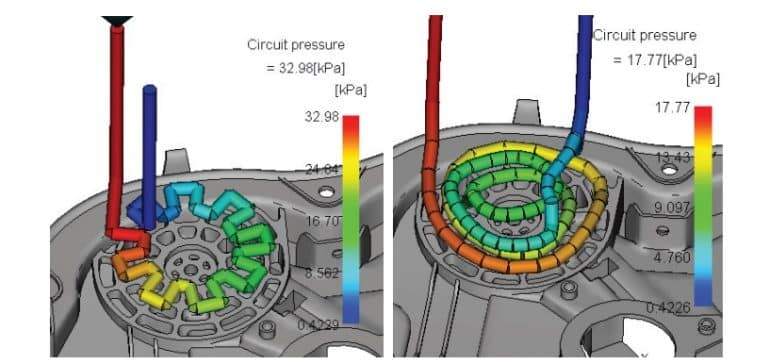

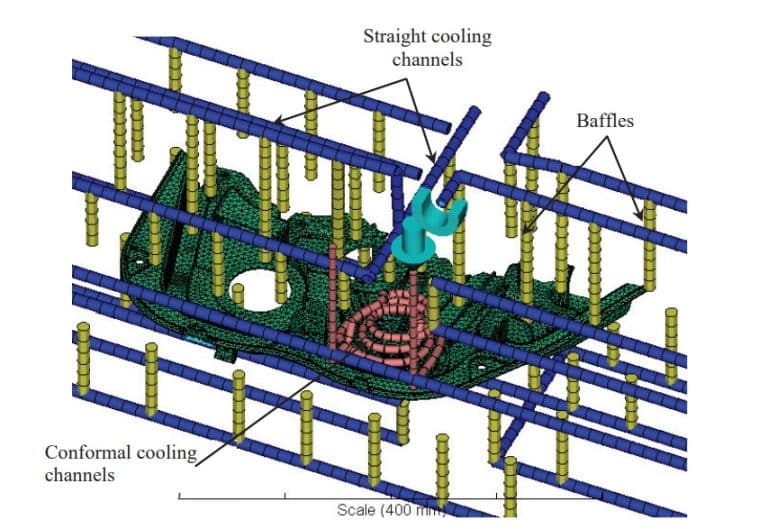

در شکل زیر سیستم خنک کاری قالب را مشاهده میکنید. این سیستم توسط پرینت سه بعدی تولید میشود و به صورت اینسرتی درون قالب قرار میگیرد. در تصویر آنالیز حرارتی به وضوح مشاهده میشود که خنک کاری به صورت بهینه انجام شده است. نتایج نشان میدهد که این کانالها به کاهش ۳۰ درصدی زمان خنک کاری و بهبود یکنواختی دمایی کمک میکنند.

برای طراحی کانالهای مارپیچی در سیستم خنککاری قالب تزریق پلاستیک، چند نکته کلیدی باید مورد توجه قرار گیرد:

1. تعیین سطح کار کانالها:

سطحی که کانالهای خنککاری بر روی آن قرار میگیرند، به عنوان سطح کار انتخاب میشود. این سطح باید بدون تداخل با اجزای دیگر قالب مانند پرانها باشد تا از هرگونه مشکل در ساختار قالب جلوگیری شود.

2. توزیع یکنواخت دما:

طراحی کانالها باید به گونهای باشد که اختلاف دمای ورودی و خروجی خنککننده حداقل باشد. این امر به توزیع یکنواخت دما در سطح قالب کمک میکند و باعث میشود قطعه نهایی بدون تابخوردگی و تغییر شکل تولید شود.

3. فاصله مناسب کانالها از سطح قالب:

برای تضمین خنککاری مؤثر و حفظ استحکام قالب، فاصله کانالها از سطح قالب و نیز فاصله میان کانالهای مجاور باید به دقت محاسبه شود. این فاصلهها به کنترل بهتر دما و افزایش عمر قالب کمک میکنند.

4. استفاده از الگوریتم BDM:

با بهرهگیری از الگوریتم نقشه فاصله مرزی (BDM)، میتوان کانالهای مارپیچی را به صورت همفاصله روی سطح قالب توزیع کرد. این روش جریان خنککننده را ثابت نگه میدارد و به خنککاری سریعتر و یکنواختتر قالب کمک میکند.

5. تقسیمبندی سطح قالب:

در صورتی که قالب پیچیده باشد و امکان طراحی کانالهای مارپیچی پیوسته وجود نداشته باشد، سطح قالب به چند ناحیه تقسیم میشود. این تقسیمبندی اجازه میدهد که در هر ناحیه کانالهای سادهتر و منظمتری برای خنککاری قالب تزریق طراحی شوند.

رعایت این نکات در طراحی کانالهای خنککاری قالب تزریق به بهبود عملکرد قالب، افزایش کیفیت قطعات تولیدی و کاهش زمان چرخه تولید کمک میکند.

مزایای سیستم خنک کاری انطباقی

1. کاهش زمان چرخه تولید: به دلیل تماس بیشتر کانالها با قطعه، زمان خنکسازی به میزان قابل توجهی کاهش مییابد.

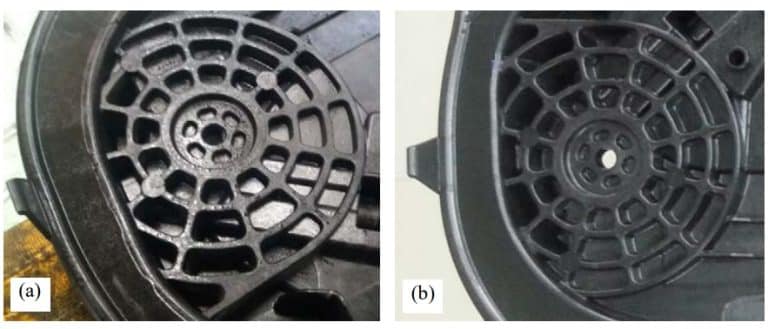

2. افزایش کیفیت قطعات تولیدی: این نوع کانالها به کاهش مشکلاتی نظیر تابخوردگی، تنشهای حرارتی و اثرات نامطلوب انقباض کمک میکنند.

3. صرفهجویی در هزینهها و انرژی: با کاهش زمان خنکسازی و بهبود بهرهوری، هزینههای تولید بهطور کلی کاهش مییابد.

در تصویر مقابل اثر سیستم خنک کاری انطباقی بر روی محصول نهایی را مشاهده میکنید.

جمع بندی

در این مطلب به طراحی سیستم خنک کاری قالب تزریق پلاستیک خاصی پرداختیم که کانالهای خنککننده آن متناسب با شکل قالب طراحی میشوند. این کانالها بهوسیله چاپ سهبعدی و فناوری SLM ساخته میشوند و به بهبود خنک کاری یکنواخت در قطعات پیچیده پلاستیکی کمک میکنند. با کاهش حدود ۳۰ درصدی زمان خنک کاری، کیفیت و سرعت تولید افزایش یافته و مشکلاتی همچون تاب برداشتن و تنشهای حرارتی کاهش مییابد. این مطلب بر اساس مقالات منتشر شده در مجلات معتبر در سال 2015 و 2017، نوشته شده است.

شرکت اروند نگر ارشد تولید کننده انواع قطعات خودرو به روش تزریق پلاستیک است. حوزه اصلی فعالیت این شرکت صفر تا صد طراحی محصول، قالب سازی، تزریق پلاستیک و رنگ قطعات پلاستیکی است و محصولات تولیدی این شرکت در خط تولید خودروسازان برتر ایران مورد استفاده قرار میگیرد. جهت کسب اطلاعات بیشتر با ما تماس بگیرید.

بدون دیدگاه